截至3月10日,国家能源集团准能集团设备维修中心采购的国产可遥控自动化多功能工装已在工程推土机检修中投入使用10天,试用效果良好。

目前,设备维修中心承修的D11T、D475A等工程推土机数量为30余台,每台服役年限均超10年,工作负荷大,管路及总成件更换频率高。由于其结构紧凑,检修人员进行更换作业前需大量重复拆装设备底护板。底护板主要用于保护设备内部零部件,抗御碰撞磨损,单块净重234公斤,有油泥存入则更重,每台设备有4块。同时,这些工程设备车底为高0.9米,宽1.7米,长4.3米的受限空间。

以往,检修人员拆装底护板前需四人合力抬运旧式工装,到现场后将工装运送至故障点,因而还需预先修整路面,遇到雨雪天则更加艰难。作业时,受制于空间狭小,检修人员需采用蹲位,将重为40斤的枕木置于工装上方,用于调节升降平台行程距离,另用两根高为0.8米枕木立于底护板下方,用于防坠落保护。拆装时,检修人员需频繁操作手动摇臂式千斤顶达百余次。每次拆装底护板,检修人员的劳动强度都很大,而且容易发生刮碰,挤压,存在较大的安全隐患。

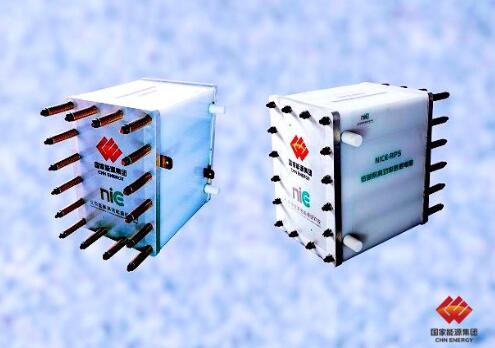

针对此类问题,该中心立足创建“智慧准能”目标,采纳职工合理化建议,经过大量调研,引入国产化可遥控自动化多功能工装。此工装由履带驱动,重580公斤,安全负荷800公斤,长1.7米,宽0.9米,举升高度1.5米,上部为直径0.6米圆形升降平台,不仅可实现360°旋转、爬坡,还能远程遥控,不间断作业8小时,续航能力优越。

使用此工装进行底护板拆装作业时,检修人员只需通过外部遥控操作便可使工装自行到达拆装位,而后点动操作升降台,全程有效将人员与高危环境隔离,且一人即可完成作业,不仅减少了检修人员数量,大大降低了劳动强度,工作效率还提高了50%,作业环境更加安全。“它完成了我们四个人的工作量,用它作业,使用的时间是以前的4分之一。”一名员工使用后说道。

评论